Die Forschung am IFA zielt darauf ab nachhaltiges Produzieren effizient zu machen.

© Institut für Fabrikanlagen und Logistik

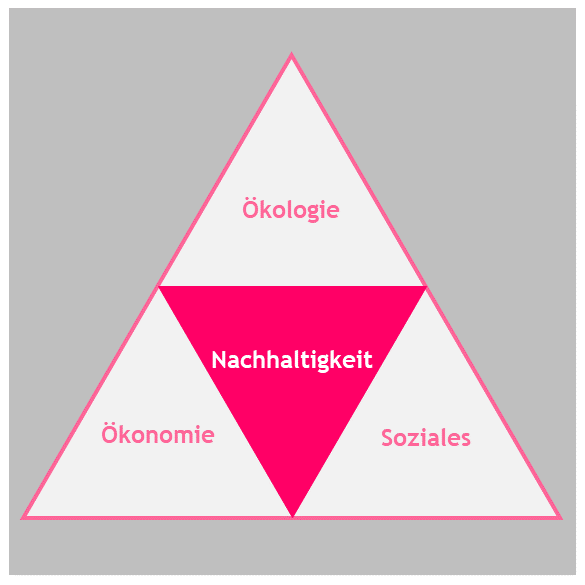

Die drei Bereiche der Nachhaltigkeit

Leonard Rieke (M. Sc.) ist wissenschaftlicher Mitarbeiter am IFA und Experte für Fabrikplanung und das Entwickeln nachhaltiger Prozesse in der Fertigung.

Herr Rieke, Nachhaltigkeit scheint in nahezu allen Bereichen der Lebens- und Arbeitswelt zu einem diskursbestimmenden Thema zu werden – zu recht und zum Glück. Welchen Stellenwert hat die nachhaltige Produktion in der Forschung am Institut für Fabrikanlagen und Logistik (IFA) bzw. wie stark ist die Bedeutung des Themenkomplexes in den letzten Jahren gestiegen?

Leonard Rieke: Unter dem Triple Bottom Line Ansatz wird Nachhaltigkeit heute in den drei Bereichen Ökonomie, Ökologie und Soziales angestrebt. In der Vergangenheit war dies jedoch anders: Nachhaltiges Wirtschaften umfasste häufig lediglich ökonomische Ziele: Wettbewerbsvorteile, Kundengewinnung, Effizienzsteigerungen oder Kostenreduzierungen. Mit der Zeit gewannen aber die Bereiche Ökologie und Soziales zunehmend an Bedeutung – auch am IFA. So wurde bspw. schon im Jahr 2012 mit dem Forschungsprojekt „SusFAP – Sustainable Factory Planning“ an der Bewertung und Gestaltung nachhaltiger und ressourceneffizienter Fabriken geforscht. Das Thema Nachhaltigkeit muss aber gleichermaßen Berücksichtigung in der Praxis finden. Dies möchten wir daher nicht nur in unseren Industrieprojekten umsetzen, sondern vor allem auch unseren Studierenden – den Produktionsgestaltenden von morgen – vermitteln. In der Lehre sind nachhaltige Themen darum in den Vordergrund gerückt: In unserer Vorlesung „Lean Production“ und in der in Kooperation mit der GREAN GmbH organisierten Vorlesung „Nachhaltigkeit in der Produktion“ sind zentrale Themen die Vermeidung von Verschwendung, die Steigerung der Energie- und Materialeffizienz sowie die Grundlagen der C02-Bilanzierung.

Nachhaltig zu produzieren ist ein Zusammenspiel aus Ökologie, Ökonomie und Sozialem.

© GFOS mbH

Unternimmt man den Versuch und umschreibt Nachhaltigkeit in der Industrie und bei Fabrikanlagen u.a. mit Ressourceneffizienz, so kann sich das Ganze von einer Herausforderung zu einem Optimierungs- und Erfolgspotential wandeln. Wie sehen Sie diesen Zusammenhang?

Leonard Rieke: An dieser Stelle gilt es zunächst, Ressourcen in diesem Zusammenhang zu definieren. Darunter fallen je nach Definition Medien, Energien, Betriebsmittel, Material, Mitarbeiter usw. Definitiv steckt in der Herausforderung, diese Ressourcen effizient einzusetzen, ein großes Optimierungspotenzial. Eine geeignete Werkstoffauswahl oder adäquate Fertigungsverfahren, wie beispielsweise eine additive Fertigung anstelle eines konventionellen Fräsvorgangs mit hohem Verschnitt, für den geeigneten Anwendungsfall sind nur zwei Beispiele. Die Ressourceneffizienz erstreckt sich jedoch über die gesamte Lieferkette vom Rohstoff bis hin zur Entsorgung der Produkte. Ein Optimierungsmodell mit derartig vielen Variablen wird natürlich auch dementsprechend komplex. Und selbst bei optimierter Ressourceneffizienz über den gesamten Lebenszyklus ist der reine Effizienzgedanke nicht mehr ausreichend. Die Rechnung ist einfach: Wir können seltene Erden und fossile Brennstoffe nicht „effizient“ verbrauchen und dieser Entwicklung lediglich mit „Optimierungsstrategien“ durch Reduktion oder Kompensation entgegnen. Ressourcenschonung durch Verzicht oder regenerative Systeme wie die Kreislaufwirtschaft hingegen sind mögliche Lösungsstrategien.

Nachhaltig zu produzieren ist dennoch mehr als die reine Verbesserung des Ressourceneinsatzes – bitte erklären Sie doch einmal, was aus Sicht der wissenschaftlichen Forschung alles zum Zukunftsprojekt „Nachhaltige Produktion“ in Fabrikanlagen gehört?

Leonard Rieke: Die Herausforderung auch in der wissenschaftlichen Forschung liegt in den Wechselbeziehungen zwischen den einzelnen Bausteinen, die sich hinter einer nachhaltigen Produktion verbergen. Die hohe Komplexität resultiert aus dem Fakt, dass für eine nachhaltige Optimierung die Wertschöpfungskette gesamtheitlich betrachtet werden muss. Nicht nur die Produktion selbst, bspw. durch Energieverbräuche oder Verschwendung, sondern auch die Produktentwicklung und –gestaltung (bspw. Leichtbauweise, Recyclingfähigkeit oder Lebensdauer) und angrenzende Bereiche (bspw. Transport in der Logistik) – sowie der Konsum selbst – weisen Wechselwirkungen untereinander auf und haben Auswirkungen auf das Gesamtergebnis. Die wissenschaftliche Forschung muss sich somit zur Aufgabe machen, Beschreibungs- und Wirkmodelle sowie darauf aufbauende Entscheidungsmodelle zu entwickeln, die die gesamte komplexe Kette vom Rohstoff bis zur Entsorgung oder idealerweise der Wiederverwendung abbilden und dabei den Menschen nicht außer Acht lässt.

Gibt es einen Teilbereich, den Sie sowohl ökonomisch als auch ökologisch als wichtigstes Puzzleteil identifizieren würden?

Leonard Rieke: Erst einmal spielen in einem Zielsystem der Nachhaltigkeit alle drei Zieldimensionen, Ökonomie, Ökologie und Soziales, eine entscheidende Rolle und aufgrund der komplexen Wechselwirkungen ist es nicht zielführend, einzelne Dimensionen auszuklammern. Eine nachhaltige Produktion erfordert ein intaktes Wirtschaften, einen rücksichtsvollen Umgang mit dem Ökosystem und ein gesundes Sozialsystem. Obwohl innerhalb der Zieldimensionen häufig mehrere Ziele gleichzeitig verfolgt werden, muss sich jedes Unternehmen innerhalb dieses Zielsystems positionieren. Dabei existieren Ziele, die sich gegenseitig unterstützen und andere, die miteinander konkurrieren. So ist es bspw. einleuchtend, dass sich eine gute Weiterbildung der Mitarbeiter und die strikte Senkung von Personalkosten negativ aufeinander auswirken.

Dass der reine Fabrikbetrieb, d.h. die Produktion bestimmter Güter und die dafür benötigte Energie, mit akzeptablen Anstrengungen klimaneutral werden kann, zeigen Vorreiterunternehmen schon heute. Graue Energien umfassen jedoch jeglichen Energieaufwand, der bspw. für den Abbau, die Herstellung, den Rückbau oder die Entsorgung der für das Fabrikgebäude eingesetzten Materialien benötigt wird. Bei der Bewertung der Nachhaltigkeit einer Fabrik über den gesamten Lebenszyklus machen diese grauen Emissionen häufig den größten Anteil an den gesamten Emissionen aus. Grundsätzlich sollte an dieser Stelle noch einmal darauf hingewiesen werden, dass aufgrund der komplexen Wechselwirkungen, die auf das Ziel Nachhaltigkeit wirken, es nicht sinnvoll ist, lediglich einen Teilbereich zu betrachten. Wenn nun wirklich explizit die Ökonomie und Ökologie im Bereich der Fabrikplanung betrachtet werden sollen, lassen sich die genannten grauen Energien und Emissionen als ein wichtiges Puzzleteil auf dem Weg zur vollständig nachhaltigen Produktion nennen. Mit steigendem CO2 Preis würde sich demnach ein klimafreundliches Bauen sowohl ökologisch als auch ökonomisch lohnen. Häufig wird jedoch beim Klimaschutz und der Klimaneutralität – auch bei Fabrikplanungsprojekten – eben nur die letztendliche Nutzungsphase betrachtet.

Eigentlich sollten die wissenschaftlichen Erkenntnisse zum Klimawandel Grund genug sein, um moderne, klimaneutrale und zugleich effiziente Fabrikanlagen, Produktionsstätten und -prozesse zu schaffen. Dennoch braucht es anscheinend noch weitere Impulse oder gar gesetzliche Regelungen. Wo sehen Sie Herausforderungen, aber auch Chancen, um flächendeckend nachhaltig zu produzieren?

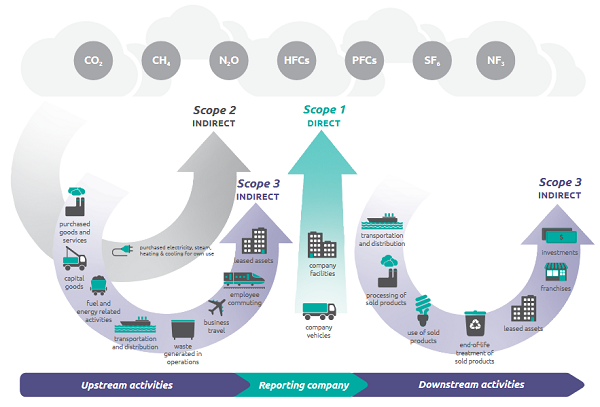

Leonard Rieke: Durch die Globalisierung und insbesondere die hohen Lohnkosten in Deutschland ist ein ausgeprägtes Effizienzdenken bereits sehr präsent in wirtschaftlich vitalen Produktionsstätten. Wirklich klimaneutral zu produzieren, ist da schon sehr viel komplizierter. Gemäß dem „Greenhouse Gas Protocol“ lassen sich Treibhausgasemissionen bilanzieren und in drei grundlegende Scopes untergliedern. Scope 1 Emissionen sind demnach direkte Emissionen aus eigenen Quellen (bspw. eigene Strom- oder Wärmeerzeugung). Scope 2 umfasst indirekte Emissionen durch bspw. eingekaufte Energie. Scope 3 Emissionen sind alle weiteren indirekten Emissionen, die vor- und nachgelagert in der Wertschöpfungskette des jeweiligen Unternehmens entstehen, wie bspw. Güterbeschaffung, Logistik oder die spätere Produktnutzung. Es existieren bereits einige Vorreiter, die ihr Unternehmen oder Fabrik als klimaneutral titulieren. Diese Klimaneutralität durch bspw. eine bessere Energieeffizienz, Grünstrom oder Kompensationsmaßnahmen bezieht sich jedoch fast immer nur auf Scope 1 und 2. Im Vergleich dazu umfasst Scope 3 ein Vielfaches an Emissionen (bis zu 80% je nach Branche), jedoch lässt sich dies u.a. aufgrund fehlender Daten sehr viel schwieriger nachvollziehen.

Ähnlich wie es das Ziel der Ressourceneffizienz sein sollte, muss die Berücksichtigung der gesamten Wertschöpfungskette eben auch für die Klimaneutralität gelten. Eine gesteigerte CO2 Bepreisung in Form von C02- Zertifikaten oder einer CO2-Steuer sind mögliche Impulse auf dem Weg zur Klimaneutralität. Auch ein Lieferkettengesetz erhöht die Transparenz in der Supply Chain und bietet somit die Chance, Emissionen entlang der Lieferkette zu reduzieren und zu kompensieren. Diese Transparenz ist auch für den Endkunden wichtig, der mit der Kaufentscheidung den größten Einfluss auf das Produkt hat. Neben den genannten Regelungen ist also letztendlich der informierte und bewusste Konsum nach wie vor die größte Chance auf dem Weg zur Klimaneutralität.

Abbildung: Überblick über den Geltungsbereich des GHG-Protokolls und die Emissionen in der gesamten Wertschöpfungskette

© Greenhouse Gas Protocol

Was schätzen Sie: Welchen Fortschritt werden wir – sowohl in Deutschland als auch weltweit – bei der nachhaltigen Produktion in den nächsten 5 Jahren und in den nächsten 10 Jahren gemacht haben?

Leonard Rieke: Eine nachhaltige und damit klimaneutrale Produktion ist eine enorme Herausforderung und wird viele Anstrengungen kosten. Dies stellt jedoch auch eine große Chance für Deutschland dar. Und zwar die Chance, auch wirtschaftlich von einer nachhaltigen Produktion zu profitieren, indem Deutschland eine Vorreiterrolle einnimmt und zum Leitmarkt für Klimaschutztechnologien wird. Wesentlicher Hebel für einen schnellen Fortschritt in den nächsten Jahren auf dem Weg zu einer vollständig nachhaltigen Produktion sind die Aufhebung von Genehmigungsverfahren und Hürden in der Bürokratie, die den Fortschritt bereits jetzt maßgeblich bremsen. Nur auf diese Weise ist ein schnellerer Ausbau erneuerbarer Energien, Innovationen in der Landwirtschaft, eine stärkere Elektrifizierung im Verkehrssektor, eine beschleunigte Sanierung und Modernisierung von Gebäuden oder eine wettbewerbsfähige Wasserstoffwirtschaft zeitnah möglich. Wenn der Bau einer Windkraftanlage aufgrund bestehender Restriktionen von der Idee bis zur Inbetriebnahme jedoch sieben Jahre dauert, läuft uns schlichtweg die Zeit davon, wie wir bereits seit Jahren beobachten können. Weiterhin müssen Gesetze, Richtlinien und Innovationen nicht nur in Deutschland oder der EU Anklang finden, es gilt insbesondere auch weniger entwickelte Regionen der Welt auf dem Weg zur Klimaneutralität zu unterstützen. Denn insgesamt steht fest: Für unseren Planeten gibt es keinerlei Alternative zur Klimaneutralität.

Herr Rieke, vielen herzlichen Dank für Ihre Zeit und das tolle Interview. Mit großem Interesse werden wir die Forschung sowie die tatsächliche Weiterentwicklung bei Fabrikanlagen in der Fertigungsindustrie verfolgen.

Wichtige und spannende Beiträge und Artikel zu dem Themenkomplex finden sich auch auf der LinkedIn-Seite des Instituts für Fabrikanlagen und Logistik.

Optimieren Sie Ihre Produktion

Die grundlegende Verbesserung der Nachhaltigkeit in den Fabrikanlagen der Fertigungsindustrie hat entscheidende Auswirkungen auf die Zukunft und Konkurrenzfähigkeit der betroffenen Unternehmen. Denn Effektivität, Effizient und Nachhaltigkeit gehen hier Hand in Hand. Nutzen Sie daher das Know-how der IT-Experten der GFOS mbH, um Ihre Produktionsprozesse zu Digitalisieren, somit vorhandene Optimierungspotentiale in Ihren Fabrikanlagen offen zu legen und nachhaltig zu produzieren. Vereinbaren Sie einfach direkt hier einen kostenfreien Rückruftermin und lassen Sie sich individuell beraten.