Die Interoperabilität der Systeme ist unerlässlich: Denn es muss sichergestellt werden, dass sowohl die Daten aus einem übergelagerten ERP-System in die Planungssoftware fließen, aber auch alle Maschinen- und Produktionsdaten in Echtzeit verfügbar sind – nur so können ein ganzheitliches Abbild generiert und eine flexible Produktionssteuerung möglich werden. Die Herausforderung liegt zum einen also in der reibungslosen und vollständigen Datenübertragung, zum anderen aber auch grundlegend in der generellen Möglichkeit, Daten auszutauschen. Hintergrund ist hier die Tatsache, dass nicht jede Maschine, nicht jeder Arbeitsplatz und nicht jedes Lager und Transportsystem mit Sensoren und Messgeräten ausgestattet ist, um Daten überhaupt zu erfassen. Ist die Netzwerkfähigkeit gegeben, stellen die systematische Datenerfassung und das Übertragungsformat die nächste Hürde dar. Bei fehlender Netzwerkfähigkeit kann mit Hilfe von nachgerüsteten Sensoren Abhilfe geschaffen werden.

Was genau ist Interoperabilität?

Laut Definition ist die Interoperabilität die technische Fähigkeit zum Zusammenspiel und zur Vernetzung von Systemen und Technologien unter Berücksichtigung definierter Normen. Diese Vernetzung geschieht über Schnittstellen, die der Kommunikation dienen und Informationen und Daten empfangen oder weitergeben.

Interoperabilität: ganzheitliche Systeme gewinnen

Die digitale Transformation schreitet unaufhaltsam voran und immer mehr Unternehmen reagieren auf die neue Situation. Dabei ist das Verständnis der Digitalisierung die wichtigste Voraussetzung – Industrie 4.0 deckt nicht nur Optimierungspotentiale auf, sondern ermöglicht - u.a. durch die Vernetzung von Anlagen und Maschinen – ebenso die Nutzung dieses neuen Potentials. Dabei ist Industrie 4.0 nicht mit der Automatisierung zu verwechseln, die die Arbeitsform durch den Einsatz von Robotern und ähnlichem verändert.

Die Digitalisierung der Industrie ist dabei nicht an die Unternehmensgröße oder die Anzahl der Maschinen gebunden. So können auch kleine und mittelständische Betriebe smarte und digitale Produktionsleitsysteme einführen und von einer messbaren Produktivitätssteigerung und Interoperabilität profitieren. Während einige Betriebe das Digitalisierungsprojekt zunächst eigenständig angehen wollen, um Kosten und Aufwand unter Kontrolle zu halten, gehen viele Mittelständler und große Unternehmen den Weg der Digitalisierung mit Unterstützung von professionellen IT-Dienstleistern. Auf der einen Seite entstehen dann sehr spezielle Insellösungen, die genau auf einen Produktionsprozess zugeschnitten sind. Auf der anderen Seite werden modulare Softwaresysteme auf die betrieblichen Anforderungen und Besonderheit angepasst. Wächst ein Unternehmen, das bisher auf eigene Lösungen gesetzt hat, müssen spezielle Schnittstellen entwickelt werden, wenn im Zuge des Wachstums ein externes digitales Produktionsleitsystem eingeführt wird. Hier liegt eine der großen Schwächen von unternehmensintern programmierten Insellösungen. Professionelle Anbieter verfügen allerdings über großes Know-how bei der Anbindung von Fremdsystemen, sodass die meisten Insellösungen über Umwege eingebunden und Interoperabilität hergestellt werden können. Das ist nicht ideal, aber dennoch können so alle verfügbaren Daten einfließen und genutzt werden.

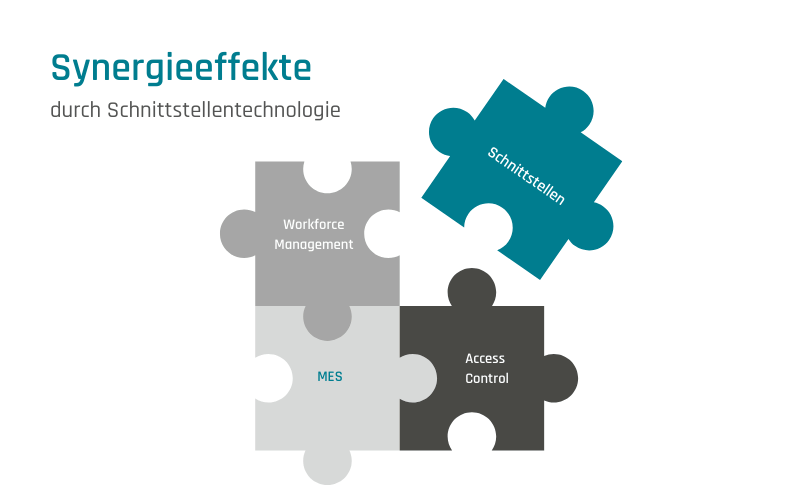

Das Nutzen von Synergien und Verwenden leistungsstarker Schnittstellen erhöhen Interoperabilität und Effizienz maßgeblich.

© iStock | gorodenkoff

IT-Dienstleister, die spezielle Konzepte für die Industrie entwickeln, haben für jede Branche und Unternehmensgröße modular aufgebaute Systeme, die individuell angepasst werden können. Hier ist ebenfalls die Interoperabilität gegeben: Die unterschiedlichen Module können einfach zum Gesamtsystem hinzugefügt oder erweitert werden, was den Unternehmen eine größtmögliche Flexibilität ermöglicht.

Mit leistungsstarker Schnittstellentechnologie und Interoperabilität zum Erfolg

Die Interoperabilität von unterschiedlichen Maschinen und Anlagen sowie unterschiedlichen Systemen – die dabei auch abteilungs- und bereichsübergreifend sind – ist also von großer Bedeutung. Und während durch professionelle IT-Lösungen bereits auf der Ebene der Prozess- und Maschinendatenerfassung dafür gesorgt wird, dass belastbare und strukturierte Daten erfasst werden, sorgen Schnittstellen für eine zweite Kontrollstufe: die Plausibilisierung der Daten nach individuell konfigurierbaren Vorgaben. Hierbei sorgt OPC-UA als Schnittstellentechnologie für einen erprobten und störungsfreien Datentransfer – professionelle Anbieter können aber hier auch andere Technologien bedienen, sollte dies nötig sein.

Definition: Komplettlösung für die Industrie

Unter einer Komplettlösung versteht man im industriellen Umfeld ein System, das ganzheitlich vernetzt eingesetzt werden kann und Interoperabilität bietet. Dabei geht es um bereichsübergreifende Tools, beispielsweise eine Zeitwirtschaft mit integrierter Zutrittskontrolle, einer digitalen Produktionssteuerung mit Schnittstellen zu Qualitätssicherung, Ein- und Verkauf, Lagerlogistik und der ERP-Ebene etc.

© GFOS mbH

Synergien nutzen: Das grundsätzliche Ziel solcher Bemühungen ist die Straffung von Prozessen – egal, ob in der Produktion, der Verwaltung oder der Geschäftsführung –, die Steigerung der Effektivität und Effizienz sowie eine spürbare Kostenreduktion. Die große Herausforderung dabei ist, dass Unternehmensbereiche zumeist schon spezielle Software im Einsatz haben, die allerdings nur im jeweiligen Bereich genutzt wird und somit keine Interoperabilität und keinen Mehrwert für den gesamten Betriebsprozess bietet. Dadurch kann keine, für alle Abteilungen nutzbare Datenbasis entstehen und der übergreifende Informationsaustausch erfordert hohen manuellen Aufwand. Hier müssen Vernetzungen und Verknüpfungen entstehen, um Synergien zu nutzen und eine breite und saubere Datengrundlage zu schaffen.

Synergien nutzen: Mit einem System auf die Erfolgsspur

Die Lösung liegt auf der Hand: Ganzheitliche und bereichsübergreifende Software, die alle Anforderungen der verschiedenen Bereiche abdeckt, Interoperabilität ermöglicht und Synergien nutzen:

- Manufacturing Execution System: Für die Steuerung der Produktion gibt es eine Vielzahl an Tools und Modulen, die zur Optimierung der Prozesse beitragen und einen entscheidenden Beitrag zur digitalen Transformation der Fertigungsindustrie leisten.

- Workforce Management: IT-Lösungen für die Zeit- und Personalwirtschaft vereinfachen Prozesse in der Personalabteilung, bieten aber gleichzeitig einen Mehrwert für die Produktion, da die Zeiterfassung und Lohnmodelle an die industriellen Besonderheiten angepasst werden können. Auch im Rahmen der Schichtplanung werden Personalverantwortliche und Produktionsleiter*innen gleichermaßen entlastet und Prozesse optimiert.

-

Security: Professionelle und digital gesteuerte Systeme zur Zutritts- und Zugriffskontrolle sichern mit Hilfe von frei konfigurierbaren Berechtigungskonzepten nicht nur das Firmengelände und sensible Bereiche, sondern auch den Zugriff auf Daten.

Industrie 4.0 ist indirekter, aber effektiver Treiber für die Interoperabilität und Synergienutzung.

© iStock | gorodenkoff

Um hier nicht erneut auf spezielle Insellösungen zurückgreifen zu müssen und fehleranfällige Schnittstellen zu programmieren, sollte auf Softwareanbieter zurückgegriffen werden, die leistungsstarke und ganzheitliche Systeme bereitstellen. So werden vielschichtige Probleme mit einem Schlag gelöst, indem Sie Interoperabilität schaffen und mögliche Synergien bestmöglich nutzen.

Die Digitalisierung verlangt vor allem nach einem: Vernetzung. Damit eine globale Vernetzung im Sinne von Industrie 4.0 gelingen kann, muss der Datenaustausch über die gesamte Prozesskette hinweg einwandfrei funktionieren. Dies wäre ohne Schnittstellen nicht möglich.

Wechseln Sie auf die Überholspur

Nutzen Sie jetzt die Gelegenheit und fordern Sie eine unverbindliche Beratung für Ihre speziellen Anforderungen an. Die IT-Expert*innen der GFOS stehen Ihnen von Beginn an zur Seite, helfen bei der Bestandsaufnahme sowie der Erstellung eines Lastenheftes und begleiten Sie bei der Einführung von MES-, Workforce Management- und Security Software. So werden Synergien optimal genutzt und Interoperabilität sichergestellt!

Implementieren Sie IT-Lösungen zur digitalen Produktionssteuerung in Ihre Fertigungsmanagement und haben Sie so Teil an den Potentialen der digitalen Transformation. Wir beraten und unterstützen Sie gerne! Durch unsere jahrelange Erfahrung in den unterschiedlichsten Branchen können wir sehr zielorientiert Hilfestellung geben und bei der Auswahl von Software, notwendigen Hardwarekomponenten und Sensoren sowie bei der Konfiguration leistungsstarker Schnittstellen beratend zur Seite stehen.